なぜシミュレーションが必要なの?

シミュレーションの利点

シミュレーションを通じて衝突テストや物流同時搬送テストなどを行い、安全性を事前に確認することができます。

もし問題が見つかれば、安全性を高めるための設計変更を行うことができます。

シミュレーションを使うことで、実際の製品やシステムを試す前に問題を事前に発見し、修正することができます。

これにより、失敗のリスクを軽減することができます。

シミュレーションを使えば、実際に物理的な機械などを作成する手間やコストを省くことができます。

そのため、開発プロセスが迅速に進みます。

シミュレーションは、実際の環境を模擬するため、危険な作業や高度なスキルを必要とする場合に、安全かつ効果的なトレーニングを提供することができます。

Excelが使用できれば

即利用可能‼!

Excel VBA(マクロ)で開発しているので

初心者にもオススメです!

実績紹介

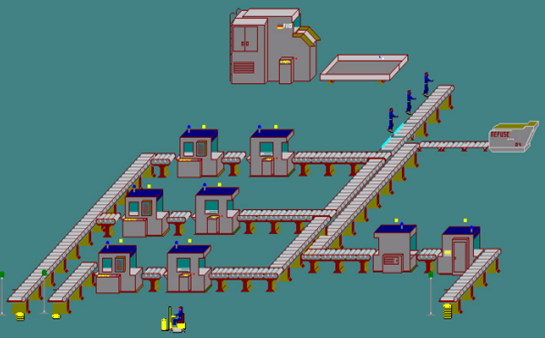

生産シミュレーション

【設定パラメータ】

生産ラインの立上げ事前評価や改善計画評価、人員配置の検討、生産計画評価、工場内搬送設備(フォークリフト、作業用カート)の動線評価、マテハン評価など、多岐にわたる設定が可能です。

【適用分野】

ボトルネックの解消やラインバランスの適正化、治具や作業者などリソースの適正化、自動化設備の能力評価など、生産現場のさまざまな課題に対応します。

【実績例】

車体組立ラインの生産能力評価

自動車メーカーの生産ラインに対して、効率的な生産能力を評価し、生産性を向上。

塗装ラインの生産能力評価

自動車塗装工程において、リソースの適正な配置や機器の効果的な運用を検討し、生産のボトルネックを解消。

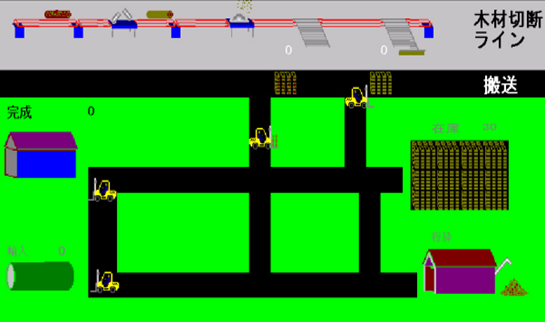

工程間搬送の適正化

製造工程間の搬送設備の最適配置をシミュレーションし、スムーズな物流を実現。

フォークリフトやAGVの台数適正化

物流現場においてフォークリフトやAGVの適切な台数を評価し、コスト削減と効率化を実現。

生産計画立案ロジックの策定

生産計画を立てるためのロジックを構築し、生産スケジュールの効率化に貢献。

物流シミュレーション

【適用分野】

物流センター内のピッキング能力の検討や設備能力の評価、拠点間輸送に関わる輸送コストの評価など、物流に関するさまざまな課題に対応します。

【実績例】

物流センター能力検証

物流センターの全体的な能力を評価し、生産性向上の施策を提案。

ピッキング方式の設計

最適なピッキング方式をシミュレーションし、作業効率を改善。

バラピッキングシミュレーション

製品のバラピッキング作業の最適化を検討し、作業時間の短縮を実現。

立体倉庫の容量・能力の設定

立体倉庫の適切な容量と能力を評価し、効率的な在庫管理を実現。

コンベアタクト、容量の適正化

コンベアタクトや容量の適切な設定により、物流センターの作業効率を向上。

間口レイアウトの適正化

物流センターの間口レイアウトを最適化し、スムーズな物流フローを実現。

製品保管拠点の適正化

製品の保管拠点を適切に配置することで、在庫管理の効率化を実現。

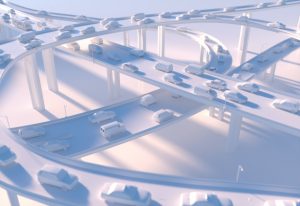

交通シミュレーション

これにより、施設設置に伴う増加交通量が周辺交通流に与える影響や、交通施策実施時の交通流変動など、交通流に関する様々な課題を評価・検討することができます。

【評価項目】

渋滞長や通過時間、交差点交通量、駐車場の 平均待ち時間などの評価項目があります。

図の事例は、4つの交差点に囲まれた区画に、駐車場を伴 う商業施設が新設された場合の交通現象を示します。

シミュレーションでは、駐車場に来場する車両と、来場しな い通過車両を色分けして、交通現象への影響を直感的に 理解できます。

【実績例】

商業施設の出店に伴う周辺交通流評価

新たな商業施設の出店による交通への影響を評価し、交通対策の提案に活用。

都市計画に伴う道路計画評価

都市計画の変更に伴う道路の設計評価を行い、交通効率の向上。

複数の駐車場への誘導施策検討

複数の駐車場への効果的な誘導策を検討し、駐車待ち時間の削減に成功。

交通需要マネジメント(TDM)施策の効果予測・評価

交通需要マネジメント施策の実施による交通流への影響を評価し、最適な施策の選定と評価を受けた。

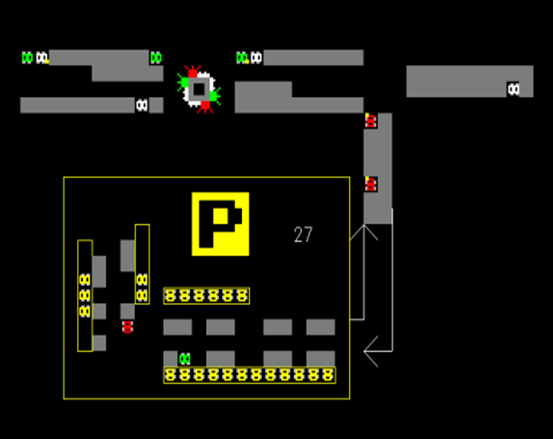

駐車場シミュレーション

【評価項目】

滞留時間

駐車場内での車両が停車する時間の長さを評価

入庫待ち時間

駐車場に入るための待機時間を検討

渋滞長

駐車場での交通渋滞の長さを考慮

階層毎の満車・空車状態

駐車場の各階層での満車・空車の状態を把握

図の事例は駐車場に来場する 車両、駐車中の車両、駐車場から退場する車両を色 分けし、それぞれの挙動を示しています。